優(yōu)科尚品5G全連接工廠測(cè)試床

引言/導(dǎo)讀

在裝配式部品部件工業(yè)領(lǐng)域,現(xiàn)有設(shè)備、產(chǎn)品、DCS、MES、MOM系統(tǒng)無(wú)法真正聯(lián)動(dòng),而且廠區(qū)內(nèi)還存在多種網(wǎng)絡(luò)應(yīng)用,急需一種多網(wǎng)融合、無(wú)線互通的解決方法。因此進(jìn)行裝配式部品部件領(lǐng)域全連接技術(shù)應(yīng)用研究,獨(dú)立建設(shè)5G專網(wǎng),打通控制網(wǎng)絡(luò),采用5G全連接系統(tǒng)架構(gòu)的設(shè)計(jì),通過(guò)無(wú)線RFID技術(shù)與5G網(wǎng)絡(luò)配合,測(cè)試驗(yàn)證生產(chǎn)進(jìn)程統(tǒng)計(jì)、產(chǎn)品流程追溯等場(chǎng)景,搭建更先進(jìn)的工業(yè)視覺(jué)應(yīng)用,開辟裝配式部品部件領(lǐng)域全要素泛在互聯(lián)、人機(jī)深度交互、智能引領(lǐng)變革的新征程。

關(guān)鍵詞

5G全連接工廠

測(cè)試床項(xiàng)目承接主體

發(fā)起公司和主要聯(lián)系人聯(lián)系方式

山東優(yōu)科尚品節(jié)能科技有限公司

文凱 電話:15001364378 電子郵箱:Wenkai@pcbmi.com

測(cè)試床項(xiàng)目目標(biāo)

在裝配式部品部件工業(yè)領(lǐng)域,由于生產(chǎn)工藝離散性強(qiáng),移動(dòng)換軌設(shè)備多,自動(dòng)化程度低,設(shè)備系統(tǒng)之間相互脫節(jié),大部分依靠人工獨(dú)立操作,缺少關(guān)鍵的連接橋梁,現(xiàn)有設(shè)備、產(chǎn)品、DCS、MES、MOM系統(tǒng)無(wú)法真正聯(lián)動(dòng),而且廠區(qū)內(nèi)還存在多種網(wǎng)絡(luò)應(yīng)用,包括辦公、安防監(jiān)控等,相互隔離,數(shù)據(jù)孤島化嚴(yán)重,利用傳統(tǒng)的無(wú)線WIFI組網(wǎng)方案,其抗干擾能力差、帶寬低、延時(shí)丟包、施工成本高,無(wú)法滿足大容量工業(yè)化生產(chǎn)要求,急需一種多網(wǎng)融合、無(wú)線互通的解決方法。因此進(jìn)行裝配式部品部件領(lǐng)域全連接技術(shù)應(yīng)用研究,開辟裝配式部品部件領(lǐng)域全要素泛在互聯(lián)、人機(jī)深度交互、智能引領(lǐng)變革的新征程。

建設(shè)目標(biāo)包括:

獨(dú)立建設(shè)5G專網(wǎng),接入、傳輸均進(jìn)行機(jī)密性和完整性保護(hù),保證企業(yè)數(shù)據(jù)的安全性和專用性。

打通控制網(wǎng)絡(luò),解決設(shè)備與設(shè)備,點(diǎn)對(duì)點(diǎn)之間的橋梁?jiǎn)栴},采用5G全連接系統(tǒng)架構(gòu)的設(shè)計(jì),要求既能夠適應(yīng)新廠建設(shè),也能適應(yīng)老廠改造,實(shí)現(xiàn)PLC對(duì)PLC、PLC對(duì)I/O之間5G直連,保證ms級(jí)低時(shí)延數(shù)據(jù)通信;溫度、壓力、振動(dòng)、料位、液位、位置等分散的傳感器信號(hào)通過(guò)無(wú)線收集、匯總及上傳,在廠區(qū)范圍內(nèi)可任意部署傳感器/智能終端,無(wú)需部署光纜、信號(hào)電纜和電纜橋架等,節(jié)約通信設(shè)備/施工方面的投資,同時(shí)可以做到工藝快速擴(kuò)展。

通過(guò)無(wú)線RFID技術(shù)與5G網(wǎng)絡(luò)配合實(shí)現(xiàn)生產(chǎn)進(jìn)程統(tǒng)計(jì)、產(chǎn)品流程追溯,減少生產(chǎn)人員數(shù)量,將紙質(zhì)工單轉(zhuǎn)向電子工單,避免大量手寫工單,提升無(wú)紙化生產(chǎn),提升工人工作效率;

搭建更先進(jìn)的工業(yè)視覺(jué)應(yīng)用,工業(yè)相機(jī)/工業(yè)攝像機(jī)實(shí)現(xiàn)場(chǎng)圖像或視頻采集,即可使用現(xiàn)有工廠的視頻探頭,也可以安裝專用的工業(yè)視覺(jué)相機(jī),由5G網(wǎng)絡(luò)提供高速上行通道,圖像識(shí)別應(yīng)用部署在邊緣云,根據(jù)確定的訓(xùn)練模型,對(duì)采集圖像進(jìn)行推理預(yù)測(cè)、實(shí)現(xiàn)產(chǎn)品質(zhì)量檢測(cè)或生產(chǎn)/員工安全監(jiān)測(cè)。

測(cè)試床方案架構(gòu)

測(cè)試床應(yīng)用場(chǎng)景

已應(yīng)用的 5G+工業(yè)互聯(lián)網(wǎng)典型應(yīng)用場(chǎng)景 | 研發(fā)設(shè)計(jì)類:□ 協(xié)同研發(fā)設(shè)計(jì) □ 生產(chǎn)單元模擬 生產(chǎn)制造類:□ 遠(yuǎn)程設(shè)備操控 □ 設(shè)備協(xié)同作業(yè) □ 精準(zhǔn)動(dòng)態(tài)作業(yè) □ 柔性生產(chǎn)制造 □ 現(xiàn)場(chǎng)輔助裝配 □ 虛擬現(xiàn)場(chǎng)服務(wù) 檢測(cè)和監(jiān)測(cè)類:□ 機(jī)器視覺(jué)質(zhì)檢 □ 工藝合規(guī)校驗(yàn) □ 設(shè)備故障診斷 □ 設(shè)備預(yù)測(cè)維護(hù) □ 無(wú)人智能巡檢 □ 生產(chǎn)現(xiàn)場(chǎng)監(jiān)測(cè) 物流運(yùn)輸類:□ 廠區(qū)智能物流 □ 廠區(qū)智能理貨 □ 全域物流監(jiān)測(cè) 服務(wù)管理類:□ 生產(chǎn)過(guò)程溯源 □ 生產(chǎn)能效管控 □ 企業(yè)協(xié)同合作 其他: □ 無(wú) |

擬建設(shè)的 5G+工業(yè)互聯(lián)網(wǎng)典型應(yīng)用場(chǎng)景 | 研發(fā)設(shè)計(jì)類:□ 協(xié)同研發(fā)設(shè)計(jì) □ 生產(chǎn)單元模擬 生產(chǎn)制造類: 遠(yuǎn)程設(shè)備操控 □ 設(shè)備協(xié)同作業(yè) □ 精準(zhǔn)動(dòng)態(tài)作業(yè) □ 柔性生產(chǎn)制造 □ 現(xiàn)場(chǎng)輔助裝配 □ 虛擬現(xiàn)場(chǎng)服務(wù) 檢測(cè)和監(jiān)測(cè)類: 機(jī)器視覺(jué)質(zhì)檢 □ 工藝合規(guī)校驗(yàn) □ 設(shè)備故障診斷 □ 設(shè)備預(yù)測(cè)維護(hù) □ 無(wú)人智能巡檢 生產(chǎn)現(xiàn)場(chǎng)監(jiān)測(cè) 物流運(yùn)輸類: 廠區(qū)智能物流 □ 廠區(qū)智能理貨 □ 全域物流監(jiān)測(cè) 服務(wù)管理類: 生產(chǎn)過(guò)程溯源 □ 生產(chǎn)能效管控 □ 企業(yè)協(xié)同合作 其他: |

測(cè)試床架構(gòu)

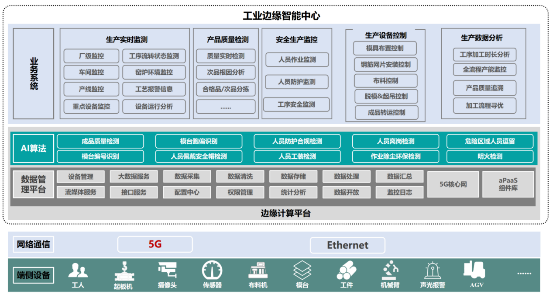

5G全連接工廠建設(shè)總體架構(gòu)

總體建設(shè)方案分為三個(gè)部分:

1.工業(yè)現(xiàn)場(chǎng)網(wǎng)絡(luò):利用5G基站及5G核心網(wǎng)構(gòu)建現(xiàn)場(chǎng)網(wǎng)絡(luò),實(shí)現(xiàn)產(chǎn)線級(jí)別的人、機(jī)、料、法、環(huán)、測(cè)等生產(chǎn)要素5G全連接。結(jié)合基于現(xiàn)有生產(chǎn)控制系統(tǒng)的5G網(wǎng)絡(luò)管理系統(tǒng),可實(shí)現(xiàn)以下能力:

5G網(wǎng)絡(luò)完全覆蓋工廠內(nèi)的生產(chǎn)作業(yè)區(qū)域;

5G網(wǎng)絡(luò)保證業(yè)務(wù)處理能力滿足業(yè)務(wù)高峰期需要;

5G網(wǎng)絡(luò)保證各種業(yè)務(wù)對(duì)網(wǎng)絡(luò)的性能需求;

5G網(wǎng)絡(luò)保證5G終端在網(wǎng)絡(luò)覆蓋范圍內(nèi)移動(dòng)時(shí)保持業(yè)務(wù)連續(xù)性;

5G網(wǎng)絡(luò)保證敏感數(shù)據(jù)不出廠區(qū);

5G網(wǎng)絡(luò)保證通信過(guò)程中的安全性;

面向現(xiàn)場(chǎng)OT運(yùn)維工程師提供易于操作的圖形化維護(hù)界面。

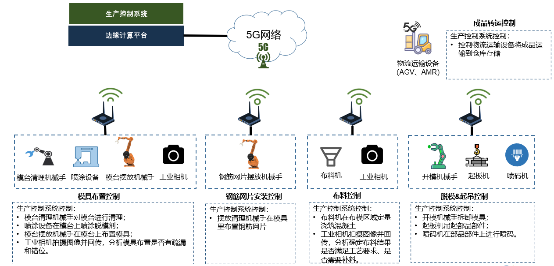

2.現(xiàn)場(chǎng)設(shè)備聯(lián)網(wǎng):在產(chǎn)線的各個(gè)智能生產(chǎn)設(shè)備(例如,布料機(jī)、作業(yè)機(jī)械手、傳自動(dòng)運(yùn)輸車及攝像機(jī)、工業(yè)相機(jī)、RFID標(biāo)簽/讀寫器等各類傳感器)上加裝5G工業(yè)網(wǎng)關(guān),使得上述設(shè)備可通過(guò)現(xiàn)場(chǎng)5G網(wǎng)絡(luò)接入生產(chǎn)控制系統(tǒng)。

3.工業(yè)邊緣智能中心:以邊緣計(jì)算平臺(tái)為基座,提供虛擬化算力,支撐5G核心網(wǎng)系統(tǒng)、數(shù)據(jù)處理組件、AI處理組件及其他工業(yè)應(yīng)用組件的部署運(yùn)行。邊緣智能中心基于超融合架構(gòu)的微型數(shù)據(jù)中心構(gòu)建,支持虛擬機(jī)及容器混合算力部署,同時(shí)支撐傳統(tǒng)工控軟件及新興的工業(yè)AIoT軟件運(yùn)行。該平臺(tái)內(nèi)置的5G核心網(wǎng)系統(tǒng),提供了本地化 的5G 網(wǎng)絡(luò)接入能力,可快速構(gòu)建基于5G的OICT融合方案。

測(cè)試床方案

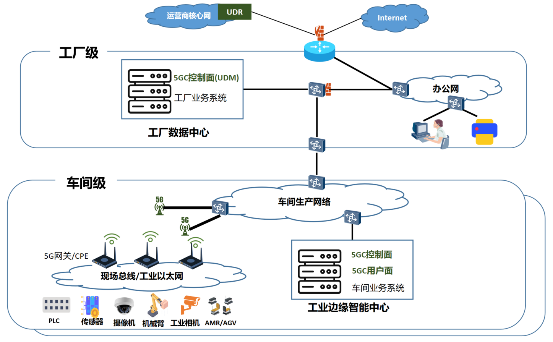

工廠網(wǎng)絡(luò)建設(shè)方案及網(wǎng)絡(luò)拓?fù)?/span>

在車間部署5G基站及工業(yè)邊緣智能中心,其中工業(yè)邊緣智能中心內(nèi)置了5G核心網(wǎng)。車間內(nèi)的工業(yè)設(shè)備保持原有接口不變,通過(guò)加裝的5G工業(yè)網(wǎng)關(guān)接入5G網(wǎng)絡(luò)。5G基站通過(guò)專門鋪設(shè)的光電復(fù)合纜接入工業(yè)邊緣智能中心,與5G核心網(wǎng)相連。工業(yè)邊緣智能中心通過(guò)ToR交換機(jī)接入車間生產(chǎn)網(wǎng)絡(luò)。

在工廠數(shù)據(jù)中心部署5G核心網(wǎng)控制面網(wǎng)元UDM,企業(yè)層及管理層業(yè)務(wù)軟件(例如,ERP及MES等),通過(guò)邊界交換機(jī)和車間生產(chǎn)網(wǎng)絡(luò)及企業(yè)辦公網(wǎng)實(shí)現(xiàn)互通。辦公網(wǎng)通過(guò)網(wǎng)關(guān)路由器接入互聯(lián)網(wǎng)。在網(wǎng)關(guān)路由器及各個(gè)邊界交換機(jī)上配置防火墻,防止非法訪問(wèn)和惡意攻擊。

5G網(wǎng)絡(luò)的UDR位于電信運(yùn)營(yíng)商的核心網(wǎng)中,保存用戶的開戶信息。

工廠內(nèi)業(yè)務(wù)系統(tǒng)建設(shè)方案及數(shù)據(jù)情況

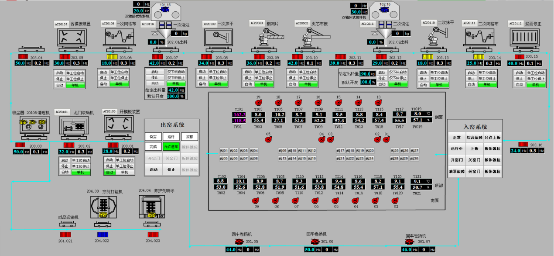

1.生產(chǎn)過(guò)程實(shí)時(shí)監(jiān)控

1.生產(chǎn)過(guò)程實(shí)時(shí)監(jiān)控

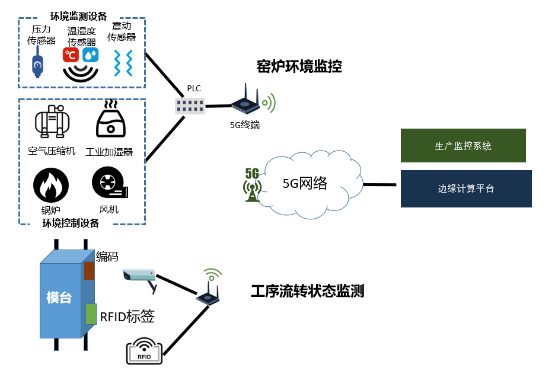

1)工序流轉(zhuǎn)監(jiān)測(cè)

在模臺(tái)的邊側(cè)布置RFID電子標(biāo)簽,在每個(gè)工位布置RFID標(biāo)簽讀寫器。RFID標(biāo)簽讀寫器通過(guò)5G終端設(shè)備接入5G網(wǎng)絡(luò)。當(dāng)模臺(tái)流轉(zhuǎn)到相應(yīng)工位時(shí),RFID標(biāo)簽讀寫器讀取到標(biāo)簽ID,通過(guò)5G網(wǎng)絡(luò)上報(bào)給上位機(jī),進(jìn)而通知給MES,使得MES掌握特定產(chǎn)品在生產(chǎn)流程中的位置。RFID標(biāo)簽讀寫器每次產(chǎn)生的數(shù)據(jù)為64字節(jié)。

對(duì)于養(yǎng)護(hù)窯溫度較高的產(chǎn)線,RFID電子標(biāo)簽有可能不能承受對(duì)應(yīng)的高溫,會(huì)導(dǎo)致標(biāo)簽失效。這種情況可以在模臺(tái)的邊側(cè)噴涂編碼,在每個(gè)工位布置攝像機(jī),攝像機(jī)通過(guò)5G終端設(shè)備接入5G網(wǎng)絡(luò),和部署在邊緣計(jì)算平臺(tái)上的編碼識(shí)別應(yīng)用通信。當(dāng)模臺(tái)流轉(zhuǎn)到相應(yīng)工位時(shí),攝像機(jī)捕獲編碼圖像通過(guò)5G網(wǎng)絡(luò)發(fā)送給編碼識(shí)別應(yīng)用,編碼識(shí)別應(yīng)用通過(guò)圖像識(shí)別算法識(shí)別出編碼值,然后將編碼值上報(bào)給MES。在產(chǎn)線各工位附近布設(shè)攝像機(jī),并通過(guò)加裝的5G工業(yè)網(wǎng)關(guān)接入5G網(wǎng)絡(luò),將實(shí)時(shí)視頻流傳輸至部署在工業(yè)邊緣智能中心上的AI處理組件。為實(shí)現(xiàn)關(guān)鍵工位的無(wú)死角監(jiān)控,可針對(duì)該工位部署多個(gè)攝像機(jī),并將這些攝像機(jī)接入一個(gè)5G工業(yè)網(wǎng)關(guān)。攝像機(jī)拍攝的分辨率為1080p,幀率為10幀/秒,經(jīng)過(guò)H.265編碼后的碼流速率約為2Mbps。在現(xiàn)場(chǎng)共部署了18臺(tái)攝像機(jī)。

當(dāng)模臺(tái)流轉(zhuǎn)到對(duì)應(yīng)工位時(shí),攝像機(jī)將拍攝的圖像通過(guò)5G網(wǎng)絡(luò)發(fā)送至AI處理組件,由該組件利用圖像識(shí)別算法識(shí)別出模臺(tái)編號(hào),并將識(shí)別結(jié)果連同攝像機(jī)編號(hào)送入數(shù)據(jù)處理組件生成工序作業(yè)記錄。現(xiàn)場(chǎng)OT運(yùn)維工程師可從數(shù)據(jù)處理組件通過(guò)可視化方式實(shí)時(shí)讀取工序作業(yè)記錄,實(shí)現(xiàn)工序流轉(zhuǎn)狀態(tài)的實(shí)時(shí)監(jiān)測(cè)。

2)窯爐環(huán)境監(jiān)控

為保持養(yǎng)護(hù)窯內(nèi)的溫濕度恒定,在養(yǎng)護(hù)裝置中安裝一定數(shù)量的環(huán)境監(jiān)測(cè)傳感器(如溫度傳感器和濕度傳感器)和環(huán)境控制設(shè)備(如風(fēng)機(jī)、工業(yè)加濕器、天然氣鍋爐、空氣壓縮機(jī)等)。環(huán)境監(jiān)測(cè)傳感器和環(huán)境控制設(shè)備連接到PLC。加裝5G工業(yè)網(wǎng)關(guān),將PLC通過(guò)5G網(wǎng)絡(luò)接入工業(yè)邊緣智能中心。

環(huán)境監(jiān)測(cè)傳感器采集的數(shù)據(jù)首先通過(guò)5G網(wǎng)絡(luò)送入數(shù)據(jù)處理組件,經(jīng)過(guò)數(shù)據(jù)清洗及加工后,再由生產(chǎn)監(jiān)控軟件從數(shù)據(jù)處理組件處讀取。生產(chǎn)監(jiān)控軟件根據(jù)環(huán)境監(jiān)測(cè)數(shù)據(jù)及事先設(shè)定的控制規(guī)則,向PLC發(fā)送環(huán)境控制指令,驅(qū)動(dòng)環(huán)境控制設(shè)備完成相應(yīng)的控制動(dòng)作。生產(chǎn)監(jiān)控系統(tǒng)軟件每秒鐘從PLC讀取一次數(shù)據(jù),數(shù)據(jù)量為240字節(jié)。

2.生產(chǎn)設(shè)備控制

部署在工業(yè)邊緣智能中心里的生產(chǎn)控制軟件通過(guò)5G網(wǎng)絡(luò)實(shí)現(xiàn)對(duì)生產(chǎn)設(shè)備的控制。可通過(guò)5G網(wǎng)絡(luò)實(shí)現(xiàn)控制的生成設(shè)備包括模具布置裝置、鋼筋網(wǎng)片安裝裝置、布料裝置、脫模&起吊裝置、成品轉(zhuǎn)運(yùn)裝置等。針對(duì)上述裝置的生產(chǎn)控制指令的端到端延遲須在20毫秒以內(nèi),網(wǎng)絡(luò)丟包率要小于10-4。

在模具布置環(huán)節(jié)及布料環(huán)節(jié),需要對(duì)裝置加工結(jié)果進(jìn)行實(shí)時(shí)檢測(cè),從而判斷加工是否合格。因此,在模具布置裝置及布料裝置處分別加裝了高分辨率工業(yè)相機(jī)對(duì)加工結(jié)果進(jìn)行拍攝,并在工業(yè)相機(jī)處加裝5G工業(yè)網(wǎng)關(guān),將拍攝結(jié)果通過(guò)5G網(wǎng)絡(luò)送入工業(yè)邊緣智能中心內(nèi)的AI處理組件進(jìn)行識(shí)別分析。AI處理組件將識(shí)別結(jié)果送入數(shù)據(jù)處理組件,并由生產(chǎn)控制軟件讀取。如果模具布置和布料結(jié)果滿足工藝要求,則生產(chǎn)控制軟件通知相應(yīng)裝置將產(chǎn)品送入下一道工序,反之,生產(chǎn)控制軟件向相應(yīng)裝置發(fā)出控制指令,進(jìn)行二次加工。需要根據(jù)板材的尺寸在工位上方部署2~4個(gè)雙目工業(yè)相機(jī)。

在模具布置環(huán)節(jié)及布料環(huán)節(jié),需要對(duì)裝置加工結(jié)果進(jìn)行實(shí)時(shí)檢測(cè),從而判斷加工是否合格。因此,在模具布置裝置及布料裝置處分別加裝了高分辨率工業(yè)相機(jī)對(duì)加工結(jié)果進(jìn)行拍攝,并在工業(yè)相機(jī)處加裝5G工業(yè)網(wǎng)關(guān),將拍攝結(jié)果通過(guò)5G網(wǎng)絡(luò)送入工業(yè)邊緣智能中心內(nèi)的AI處理組件進(jìn)行識(shí)別分析。AI處理組件將識(shí)別結(jié)果送入數(shù)據(jù)處理組件,并由生產(chǎn)控制軟件讀取。如果模具布置和布料結(jié)果滿足工藝要求,則生產(chǎn)控制軟件通知相應(yīng)裝置將產(chǎn)品送入下一道工序,反之,生產(chǎn)控制軟件向相應(yīng)裝置發(fā)出控制指令,進(jìn)行二次加工。需要根據(jù)板材的尺寸在工位上方部署2~4個(gè)雙目工業(yè)相機(jī)。

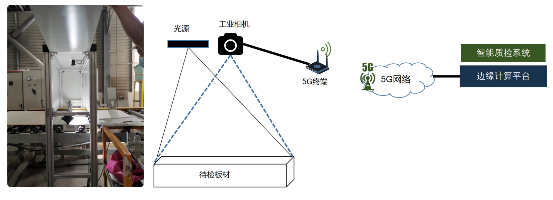

3.產(chǎn)品質(zhì)量檢測(cè)

在產(chǎn)線最后的產(chǎn)品完成環(huán)節(jié),需要對(duì)產(chǎn)品質(zhì)量進(jìn)行檢測(cè)。對(duì)于符合質(zhì)量要求的產(chǎn)品,由物流車輛從產(chǎn)線轉(zhuǎn)運(yùn)至庫(kù)房,對(duì)于不合規(guī)產(chǎn)品,由物流車輛轉(zhuǎn)運(yùn)至廢料處理區(qū)。上述產(chǎn)品質(zhì)量檢測(cè)過(guò)程由基于工業(yè)相機(jī)的智能質(zhì)檢系統(tǒng)完成,其中工業(yè)相機(jī)及物流車輛加裝了5G工業(yè)網(wǎng)關(guān),可通過(guò)5G網(wǎng)絡(luò)與工業(yè)邊緣智能中心內(nèi)的AI處理組件及車輛調(diào)度系統(tǒng)進(jìn)行信息交互。該系統(tǒng)首先通過(guò)工業(yè)相機(jī)對(duì)產(chǎn)品進(jìn)行圖像采集,AI處理組件可對(duì)產(chǎn)品外觀缺陷進(jìn)行檢測(cè),包括露筋、孔洞、蜂窩、麻面、裂縫、缺棱掉角等。AI處理組件將識(shí)別結(jié)果送入數(shù)據(jù)處理組件,并由物流車輛控制系統(tǒng)從數(shù)據(jù)處理組件讀取識(shí)別結(jié)果,并根據(jù)識(shí)別結(jié)果向物流 車輛發(fā)出調(diào)度指令。

車輛發(fā)出調(diào)度指令。

該系統(tǒng)在檢測(cè)工位正上方部署一個(gè)8K線陣工業(yè)相機(jī)用于獲取產(chǎn)品整體圖像。對(duì)每個(gè)待檢板材,8K線陣工業(yè)相機(jī)拍攝一張圖片,尺寸約為100M字節(jié)。圖片拍攝完成后需要在500毫秒內(nèi)完成向智能質(zhì)檢系統(tǒng)軟件的傳輸。

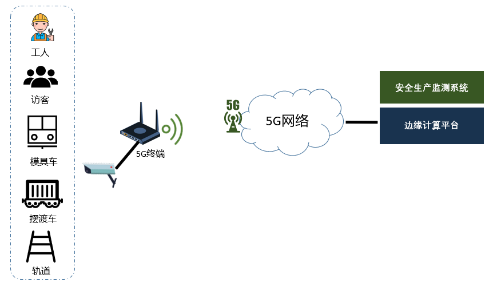

4.安全生產(chǎn)監(jiān)控

4.安全生產(chǎn)監(jiān)控

由于生成現(xiàn)場(chǎng)具有業(yè)務(wù)連續(xù)性強(qiáng)、系統(tǒng)復(fù)雜,大量生產(chǎn)設(shè)備相互聯(lián)系、耦合緊密,而且具有功率大、運(yùn)轉(zhuǎn)速度高的特點(diǎn)。為了保證現(xiàn)場(chǎng)作業(yè)人員的人身安全及機(jī)器設(shè)備免受損壞,需對(duì)現(xiàn)場(chǎng)作業(yè)環(huán)境進(jìn)行安全生產(chǎn)監(jiān)控,實(shí)現(xiàn)自動(dòng)發(fā)現(xiàn)問(wèn)題及主動(dòng)預(yù)警。

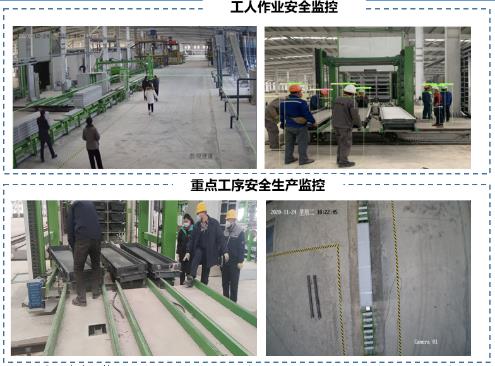

5.工人作業(yè)安全監(jiān)控

通過(guò)攝像機(jī)對(duì)指定作業(yè)區(qū)域進(jìn)行監(jiān)控,利用AI處理組件識(shí)別工人不安全和不規(guī)范的行為,包括著裝不規(guī)范、行為不規(guī)范、違規(guī)進(jìn)入限制區(qū)域、其他危及生產(chǎn)安全的不規(guī)范行為等。AI處理組件將識(shí)別結(jié)果送入數(shù)據(jù)處理組件,并由生產(chǎn)安全預(yù)警系統(tǒng)讀取判斷后,再做出相應(yīng)的安全管控行為(例如,揚(yáng)聲器告警)。在車間內(nèi)部署20個(gè)攝像頭,覆蓋整個(gè)車間。

6.重點(diǎn)工序安全生產(chǎn)監(jiān)控

通過(guò)攝像機(jī)對(duì)指定作業(yè)區(qū)域進(jìn)行監(jiān)控,利用AI處理組件識(shí)別模具車、擺渡車、窯車發(fā)生撞車和脫軌等現(xiàn)象。AI處理組件將識(shí)別結(jié)果送入數(shù)據(jù)處理組件,并由生產(chǎn)安全預(yù)警系統(tǒng)讀取判斷后,再做出相應(yīng)的安全管控行為(例如,向生產(chǎn)設(shè)備發(fā)出停機(jī)指令)。車間內(nèi)每個(gè)產(chǎn)線的重點(diǎn)工序有5個(gè),共需部署10個(gè)攝像頭。

綜上,在車間內(nèi)共需部署30個(gè)監(jiān)控?cái)z像頭,單個(gè)攝像頭采用1080p分辨率、30幀頻、H.265編碼后的碼率為6Mbps。

方案自主研發(fā)性、創(chuàng)新性及先進(jìn)性

本測(cè)試床為企業(yè)提供獨(dú)立建設(shè)的5G專網(wǎng),接入、傳輸均進(jìn)行機(jī)密性和完整性保護(hù),保證企業(yè)數(shù)據(jù)的安全性和專用性。利用5G網(wǎng)絡(luò)連接工廠內(nèi)的生產(chǎn)設(shè)備,滿足設(shè)備通信所需的大帶寬、低延遲等各種應(yīng)用場(chǎng)景。采用無(wú)線PLC技術(shù),相比有線PLC安裝工時(shí)減少70%以上,通信線纜減少90%以上。輕量化的5G核心網(wǎng)支持5G局域網(wǎng)特性,設(shè)備間的通信通過(guò)核心網(wǎng)用戶面功能直接轉(zhuǎn)發(fā)、進(jìn)一步降低通信時(shí)延。

本測(cè)試床邊緣計(jì)算平臺(tái)采用微服務(wù)架構(gòu),構(gòu)建面向工業(yè)場(chǎng)景的通用PaaS平臺(tái)及aPaaS組件庫(kù),通過(guò)提供低代碼支持能力,使工業(yè)應(yīng)用開發(fā)者只需少量代碼即可構(gòu)建個(gè)性化工業(yè)應(yīng)用;平臺(tái)進(jìn)行軟硬件聯(lián)合優(yōu)化,滿足工業(yè)環(huán)境嚴(yán)苛的性能要求。

采用人工智能技術(shù)和邊緣計(jì)算平臺(tái)的強(qiáng)大算力構(gòu)建各種工業(yè)智能應(yīng)用,包括工業(yè)控制,AGV自動(dòng)導(dǎo)航控制,基于機(jī)器視覺(jué)的質(zhì)量檢測(cè)、安全生產(chǎn)監(jiān)測(cè)等。

5G、邊緣計(jì)算、人工智能是新一代基礎(chǔ)設(shè)施的代表性技術(shù),將這些技術(shù)和裝配式建材制造領(lǐng)域相結(jié)合,將充分體現(xiàn)該測(cè)試床的先進(jìn)性,同時(shí)對(duì)于推動(dòng)建材制造領(lǐng)域工業(yè)互聯(lián)網(wǎng)的實(shí)施以及智能化制造的轉(zhuǎn)型也有著積極的意義。

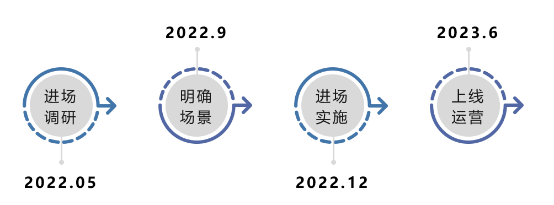

測(cè)試床實(shí)施部署

測(cè)試床實(shí)施規(guī)劃

測(cè)試床實(shí)施的技術(shù)支撐及保障措施

1.選擇5G+工業(yè)互聯(lián)網(wǎng)經(jīng)驗(yàn)豐富的解決方案提供商

解決方案提供商深圳艾靈網(wǎng)絡(luò)有限公司依托自身在5G專網(wǎng)和云計(jì)算領(lǐng)域的技術(shù)實(shí)力,聚焦工業(yè)領(lǐng)域,已經(jīng)向多家行業(yè)頭部企業(yè)提供了基于場(chǎng)景應(yīng)用的5G邊緣智能解決方案,覆蓋建材、媒體、能源、倉(cāng)儲(chǔ)、3C、汽車制造等領(lǐng),其豐富的行業(yè)經(jīng)驗(yàn)將助力項(xiàng)目的成功。

2.主要領(lǐng)導(dǎo)牽頭成立項(xiàng)目組

聯(lián)合解決方案提供商成立項(xiàng)目組,企業(yè)側(cè)由總工牽頭任組長(zhǎng),負(fù)責(zé)所有技術(shù)問(wèn)題的決策和廠房、產(chǎn)線、設(shè)備、機(jī)房等實(shí)施環(huán)境及人員的投入保障;解決方案提供商側(cè)由副總裁牽頭任副組長(zhǎng),負(fù)責(zé)保障按計(jì)劃完成場(chǎng)景、需求、設(shè)計(jì)文檔的開發(fā)和施工交付。

3.充分進(jìn)行需求調(diào)研

對(duì)項(xiàng)目需求理解的偏差,將使項(xiàng)目的實(shí)施產(chǎn)生不確定性,對(duì)項(xiàng)目的成功造成威脅。針對(duì)此風(fēng)險(xiǎn),解決方案提供商在項(xiàng)目初期駐場(chǎng)進(jìn)行深入的調(diào)研,深刻理解應(yīng)用場(chǎng)景,和企業(yè)一同確定需求,將問(wèn)題和風(fēng)險(xiǎn)消除在萌芽階段。

4.通過(guò)周例會(huì)制度及時(shí)溝通

在整個(gè)項(xiàng)目實(shí)施過(guò)程中,項(xiàng)目組成員每周召開例會(huì),就項(xiàng)目進(jìn)展和各種技術(shù)問(wèn)題進(jìn)行討論,對(duì)理解有差異之處及時(shí)糾偏,保證項(xiàng)目的順利進(jìn)行。

5.運(yùn)維保障

艾靈網(wǎng)絡(luò)針對(duì)該測(cè)試床成立專門的運(yùn)維小組,建立總部、區(qū)域分公司、屬地合作伙伴三級(jí)聯(lián)動(dòng)響應(yīng)體系,提供包括軟件升級(jí)及硬件修復(fù)在內(nèi)的運(yùn)維服務(wù)。

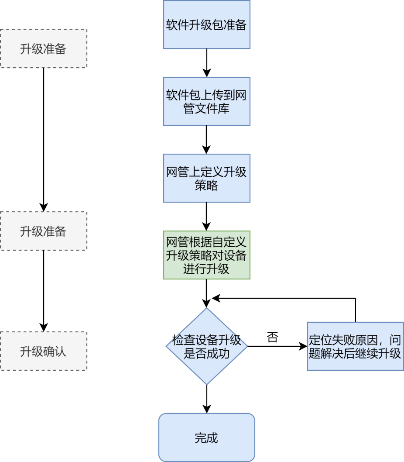

設(shè)備軟件升級(jí):

根據(jù)現(xiàn)場(chǎng)業(yè)務(wù)驗(yàn)證需要,對(duì)設(shè)備軟件定期進(jìn)行版本更新。在現(xiàn)場(chǎng)實(shí)施前,在實(shí)驗(yàn)室環(huán)境先進(jìn)行預(yù)測(cè)試及軟件版本修正完善,待穩(wěn)定性驗(yàn)證通過(guò)后,再由運(yùn)維小組進(jìn)行設(shè)備更新升級(jí)。軟件升級(jí)流程如下:

如軟件升級(jí)過(guò)程中出現(xiàn)異常、升級(jí)后無(wú)法達(dá)到預(yù)期或產(chǎn)生其它負(fù)面影響,可回退至升級(jí)前版本,確保系統(tǒng)正常運(yùn)行。在異常問(wèn)題排查處理完成后,進(jìn)行二次升級(jí),并在升級(jí)成功后,輸出軟件升級(jí)異常分析報(bào)告。

設(shè)備硬件修復(fù)

通過(guò)設(shè)立備品備件庫(kù)應(yīng)對(duì)設(shè)備硬件修復(fù)問(wèn)題,對(duì)于出現(xiàn)故障的硬件設(shè)備,直接提取相應(yīng)備品備件進(jìn)行替換。備品備件庫(kù)的相關(guān)管理措施如下:

專人管理:備品備件庫(kù)設(shè)專人進(jìn)行管理,并制定完善的管理制度。

分區(qū)存放:備品備件按類型分區(qū)存放,確保維護(hù)人員能迅速領(lǐng)到所需材料維護(hù)效率。

物料補(bǔ)充:定期對(duì)備品備件進(jìn)行檢查,當(dāng)發(fā)現(xiàn)其低于安全庫(kù)存時(shí),采取措施及時(shí)補(bǔ)充。

系統(tǒng)版本管理

運(yùn)維小組將建立完善的軟硬件版本管理庫(kù),對(duì)軟硬件版本及所更新的內(nèi)容進(jìn)行歸檔和管理,并及時(shí)共享軟硬件版本升級(jí)信息。

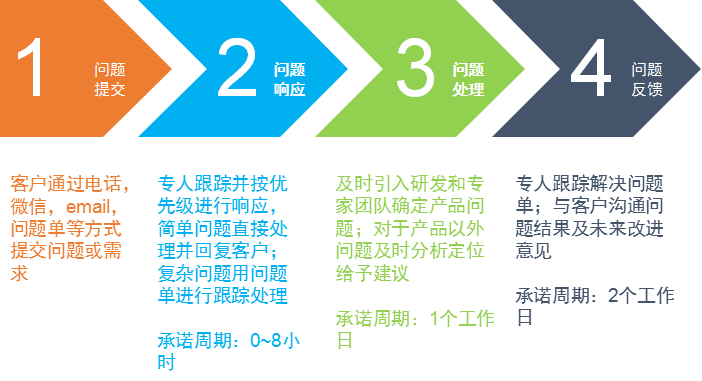

故障處理

故障處理流程如下:

支持多種形式的渠道(電話、微信、郵件和售后技術(shù)服務(wù)工單系統(tǒng))接收故障申報(bào),根據(jù)問(wèn)題性質(zhì)及等級(jí)提供不同程度的響應(yīng)。

如出現(xiàn)一般問(wèn)題(例如:一般技術(shù)咨詢或非實(shí)時(shí)業(yè)務(wù)影響的問(wèn)題),提供遠(yuǎn)程技術(shù)支持服務(wù),在收到問(wèn)題請(qǐng)求2個(gè)小時(shí)內(nèi)安排相關(guān)技術(shù)人員對(duì)口支持,提供端到端方案。

如出現(xiàn)高優(yōu)先級(jí)問(wèn)題(例如:?jiǎn)握緹o(wú)法工作或單站業(yè)務(wù)異常等問(wèn)題),提供遠(yuǎn)程技術(shù)支持服務(wù),在收到問(wèn)題請(qǐng)求8個(gè)小時(shí)內(nèi)安排相關(guān)技術(shù)人員對(duì)口支持,提供問(wèn)題恢復(fù)的技術(shù)建議,對(duì)于軟件或硬件造成的問(wèn)題,及時(shí)安排研發(fā)及專家團(tuán)隊(duì)介入,提供綜合技術(shù)解決方案。

如出現(xiàn)緊急技術(shù)問(wèn)題,專業(yè)技術(shù)人員將在1小時(shí)內(nèi)遠(yuǎn)程接入系統(tǒng)進(jìn)行處理。如需進(jìn)行現(xiàn)場(chǎng)處理,駐地技術(shù)工程師將在收到通知后的2小時(shí)內(nèi)趕到現(xiàn)場(chǎng),并在收到通知后的6小時(shí)內(nèi)修復(fù)故障,在收到通知后的48小時(shí)內(nèi)完成故障修復(fù),并向形成書面報(bào)告。

測(cè)試床預(yù)期成果

測(cè)試床的預(yù)期可量化實(shí)施結(jié)果

當(dāng)前的產(chǎn)線每個(gè)工序每個(gè)班次至少安排1-2個(gè)工人,蓬萊工廠按照2個(gè)班次,共需32個(gè)熟練的工人,每年的人工成本可達(dá)300余萬(wàn)元。

成品構(gòu)件檢測(cè)每日平均需求300-400件,峰值600件,目前只能通過(guò)人工肉眼來(lái)實(shí)現(xiàn)判斷。目前視覺(jué)判斷工序需由熟練操作的工人付出至少2人每班的人力。每年成本80萬(wàn)元。

產(chǎn)線成品出貨區(qū)需要安排工人值守,防止成品在滑軌上堆積造成事故,每班需要1個(gè)人力,按照每天2個(gè)班次,每年成本約40萬(wàn)元。

窯爐的出入窯區(qū)域需要安排工人值守,防止窯車碰撞造成事故,每班需要1個(gè)人力,按照每天2個(gè)班次,每年成本約40萬(wàn)元。

當(dāng)前需要安全員定期巡檢,檢查生產(chǎn)現(xiàn)場(chǎng)的工人是否遵循安全規(guī)章。每班需要1個(gè)人力,按照每天2個(gè)班次,每年成本約40萬(wàn)元。

通過(guò)測(cè)試床的實(shí)施,初期可以為工廠每年至少節(jié)省200余萬(wàn)元的成本。后續(xù)全面推廣實(shí)施后,建設(shè)無(wú)人化工廠,每年可以節(jié)省400余萬(wàn)元的成本。

通過(guò)該測(cè)試床的實(shí)施,將實(shí)現(xiàn)50%生產(chǎn)要素的5G連接。

測(cè)試床的商業(yè)價(jià)值、經(jīng)濟(jì)效益

本測(cè)試床形成的成果,將5G、邊緣計(jì)算、人工智能等技術(shù)應(yīng)用于部品部件的全流程生產(chǎn)過(guò)程,幫助企業(yè)實(shí)現(xiàn)自動(dòng)化、智能化的生產(chǎn)線,最終提高生產(chǎn)效率、提升企業(yè)競(jìng)爭(zhēng)力。預(yù)計(jì)企業(yè)總體成本可節(jié)省50%、總體效率提升40%、生產(chǎn)安全事故和安全違規(guī)事件降低90%。

測(cè)試床的社會(huì)價(jià)值

2020年9月工信部印發(fā)《建材工業(yè)智能制造數(shù)字轉(zhuǎn)型行動(dòng)計(jì)劃(2021-2023年)》,要求推進(jìn)建材工業(yè)與信息技術(shù)協(xié)同創(chuàng)新共同進(jìn)步,鼓勵(lì)企業(yè)積極探索“5G+工業(yè)互聯(lián)網(wǎng)”,促進(jìn)工業(yè)互聯(lián)網(wǎng)與建材工業(yè)深度融合,引導(dǎo)企業(yè)利用5G通信高帶寬、低時(shí)延、大連接等技術(shù)優(yōu)勢(shì),實(shí)現(xiàn)互聯(lián)互通,推進(jìn)人工智能在建材行業(yè)的應(yīng)用。

2020年12月印發(fā)的工業(yè)互聯(lián)網(wǎng)創(chuàng)新發(fā)展行動(dòng)計(jì)劃(2021-2023年)支持工業(yè)企業(yè)綜合運(yùn)用5G、時(shí)間敏感網(wǎng)絡(luò)(TSN)、邊緣計(jì)算等技術(shù),提升生產(chǎn)各環(huán)節(jié)網(wǎng)絡(luò)化水平。

本測(cè)試床提供的裝配式建材生產(chǎn)的行業(yè)解決方案,將夯實(shí)企業(yè)信息化基礎(chǔ),提升智能制造關(guān)鍵技術(shù)創(chuàng)新能力,引領(lǐng)企業(yè)邁向高質(zhì)量發(fā)展;將推動(dòng)5G、邊緣計(jì)算、人工智能等新技術(shù)在部品部件生產(chǎn)企業(yè)的應(yīng)用,促進(jìn)企業(yè)的數(shù)字化和智能化轉(zhuǎn)型;將提升企業(yè)的自動(dòng)化水平,提高生產(chǎn)效率和質(zhì)量水平;用智能應(yīng)用代替人工操作,減少了人工成本,為提升市場(chǎng)競(jìng)爭(zhēng)力提供有力的支持;將構(gòu)建自動(dòng)化的安全生產(chǎn)感知、監(jiān)測(cè)機(jī)制,提升企業(yè)安全生產(chǎn)水平。該測(cè)試床初期應(yīng)用在預(yù)制混凝土墻板類構(gòu)件生產(chǎn)工廠,在技術(shù)成熟后可以推廣至其他裝配式建筑部品部件生產(chǎn)工廠,對(duì)裝配式建材智能制造整體數(shù)字化水平提升具有很大的意義。

測(cè)試床成果驗(yàn)證

測(cè)試床成果驗(yàn)證方案

1.5G網(wǎng)絡(luò)驗(yàn)證方案

對(duì)5G網(wǎng)絡(luò)的連通性進(jìn)行測(cè)試,輸出測(cè)試報(bào)告,測(cè)試內(nèi)容包括上下行傳輸速率、傳輸時(shí)延、傳輸抖動(dòng)等性能參數(shù)。

將工業(yè)應(yīng)用部署在邊緣云,進(jìn)行從設(shè)備到應(yīng)用的端到端測(cè)試,輸出測(cè)試報(bào)告,測(cè)試內(nèi)容包括上下行傳輸速率、傳輸時(shí)延、傳輸抖動(dòng)等性能參數(shù),并驗(yàn)證上述指標(biāo)可以滿足工業(yè)要求。

2.用所支撐的業(yè)務(wù)驗(yàn)證方案

通過(guò)5G打通工業(yè)OT網(wǎng)絡(luò):時(shí)延低于20ms;

基于5G的海量傳感:海量傳感設(shè)備接入;

基于5G的工業(yè)視覺(jué)AI檢測(cè):300Mbps超級(jí)上行;

基于5G的工業(yè)控制:高可靠網(wǎng)絡(luò)。

測(cè)試床成果交付

測(cè)試床成果交付件

測(cè)試床應(yīng)用場(chǎng)景及需求說(shuō)明書

5G無(wú)線接入網(wǎng)設(shè)備

5G核心網(wǎng)設(shè)備

邊緣計(jì)算平臺(tái)設(shè)備

質(zhì)量檢測(cè)、生產(chǎn)安全監(jiān)測(cè)、人員安全監(jiān)測(cè)等智能應(yīng)用軟件

測(cè)試床系統(tǒng)使用說(shuō)明書

測(cè)試床驗(yàn)收?qǐng)?bào)告

發(fā)明專利申請(qǐng)2個(gè)

測(cè)試床開放性

設(shè)備接入的開放性:采用5G CPE作為接入終端,后期新增設(shè)備對(duì)5G網(wǎng)絡(luò)沒(méi)有影響。

邊緣計(jì)算平臺(tái)的開放性:平臺(tái)支持Window、Linux等主流操作系統(tǒng),支持第三方工業(yè)應(yīng)用的部署。

生態(tài)的開放性:為第三方工業(yè)應(yīng)用開發(fā)者提供API,開發(fā)者可以調(diào)用API開發(fā)工業(yè)應(yīng)用,促進(jìn)IT和OT生態(tài)的融合。

聲明

本報(bào)告所載的材料和信息,包括但不限于文本、圖片、數(shù)據(jù)、觀點(diǎn)、建議,不構(gòu)成法律建議,也不應(yīng)替代律師意見。本報(bào)告所有材料或內(nèi)容的知識(shí)產(chǎn)權(quán)歸工業(yè)互聯(lián)網(wǎng)產(chǎn)業(yè)聯(lián)盟所有(注明是引自其他方的內(nèi)容除外),并受法律保護(hù)。如需轉(zhuǎn)載,需聯(lián)系本聯(lián)盟并獲得授權(quán)許可。未經(jīng)授權(quán)許可,任何人不得將報(bào)告的全部或部分內(nèi)容以發(fā)布、轉(zhuǎn)載、匯編、轉(zhuǎn)讓、出售等方式使用,不得將報(bào)告的全部或部分內(nèi)容通過(guò)網(wǎng)絡(luò)方式傳播,不得在任何公開場(chǎng)合使用報(bào)告內(nèi)相關(guān)描述及相關(guān)數(shù)據(jù)圖表。違反上述聲明者,本聯(lián)盟將追究其相關(guān)法律責(zé)任。

AII微信公眾號(hào)

AII微信公眾號(hào)

AII頭條號(hào)

AII頭條號(hào)